从工业智造4.0到设计生产一体化,正林家居生产效率提升61%

“整家定制领域本质上要解决两个问题:一是生产问题,二是数据传递问题,而豪迈中国打通了我们的任督二脉。”

——正林家居信息化总监 刘文伟

走过变数迭起的上半年,大家居行业里数万企业苦战求索,穿越迷雾,一方面通过自身的经营战略来升级产品品质、挖掘创新渠道、提升品牌知名度;另一方面,也在借助自动化设备、数字化系统实现生产的降本提效,走出新增长曲线,方林集团旗下品牌——正林家居正是其中的代表。

工业智造4.0

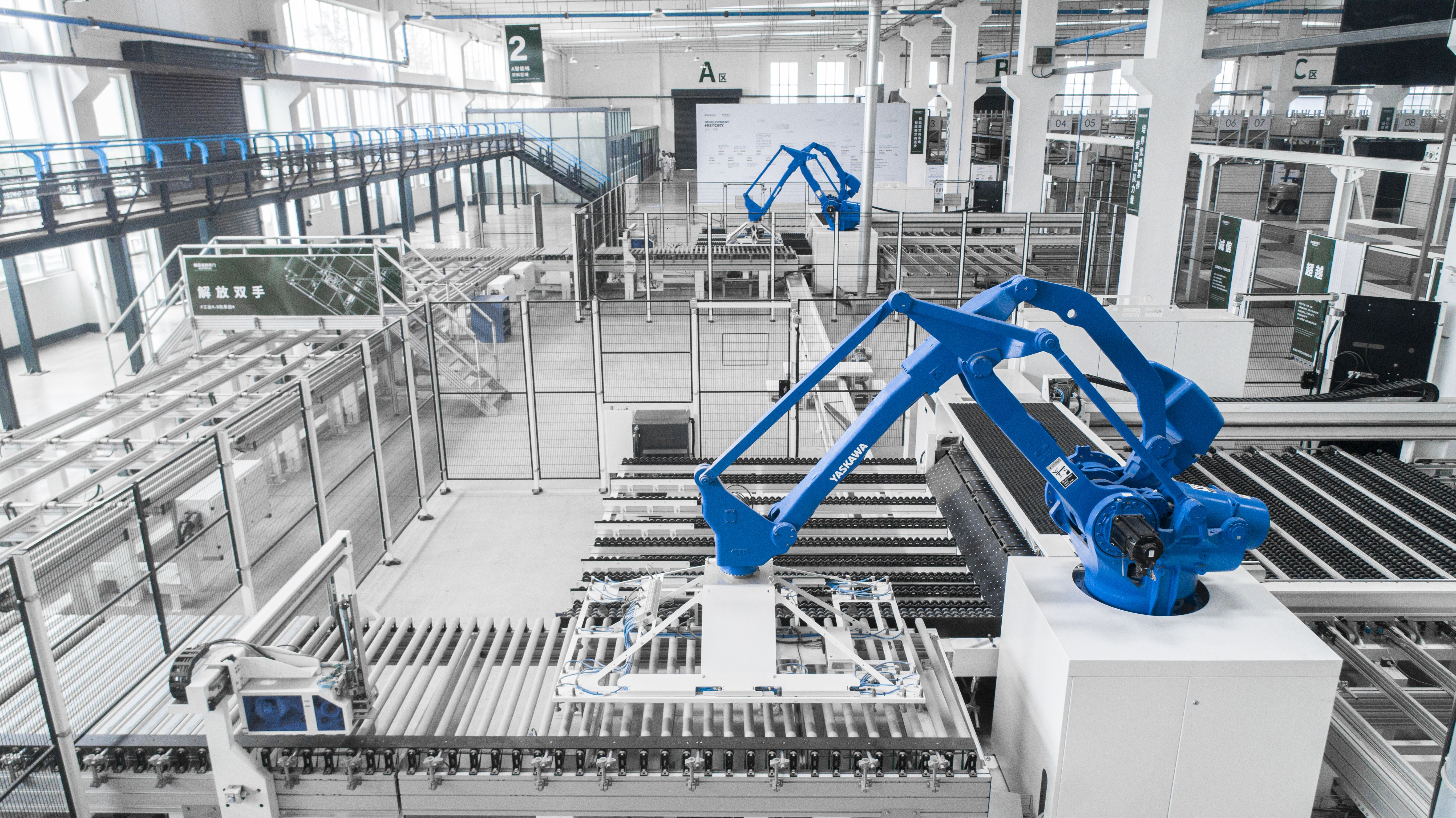

实现效率与管理双提升

走进正林4.0智能工厂,工作人员寥寥可数,高端机械臂有条不紊进行分拣开料、自动化设备按生产计划有序运行、每块板材通过二维码在生产线上有效流转、液晶屏检测着各个机器运作生产情况……现代化、智能化生产设备俨然成为这个车间的主人公。

正林在行业中多年深耕厚积,其对于智能工厂的图谋从2020年便有迹可循。2020年,正林着眼于世界级工业4.0时代家居产业模式,投入逾10亿元建设大型智能工厂。其中,正林通过引入豪迈电子开料锯SAWTEQ B-300 profiLine、柔性封边机线EDGETEQ S-370、加工中心CENTATEQ E-500等高端设备,全面提升智能工厂的自动化和信息化生产水平。2021年,正林购进豪迈价值4500万的整条橱柜和衣柜生产线,这是其智能化、信息化的又一次升级,实现了柔性化的生产加工产线配置,全面开创整家定制新时代。

智能工厂的建成,为正林家居的生产线带来了翻天覆地的变化,无论是产品质量还是工序能耗,都不可同日而语——关键工序数控化率提升78%,生产效率提升61%,研发周期缩短15%,设备综合利用率提升36%,库存周转率提升35%,降低运营成本78%,单位产值能耗降低29%,产品不良率下降1%。

锚定整家战略

数字化建设实现“弯道超车”

整家定制盛行,多品类齐套交付需求迫切的常态下,单纯地升级生产线,已不足以适应“服务主导,效率为王”的竞争环境。如何快速整合如此庞大的产业链条,成为很多定制家居企业十分头痛的问题,设计生产一体化的引入和应用成为很多定制家居企业的必要辅助器。

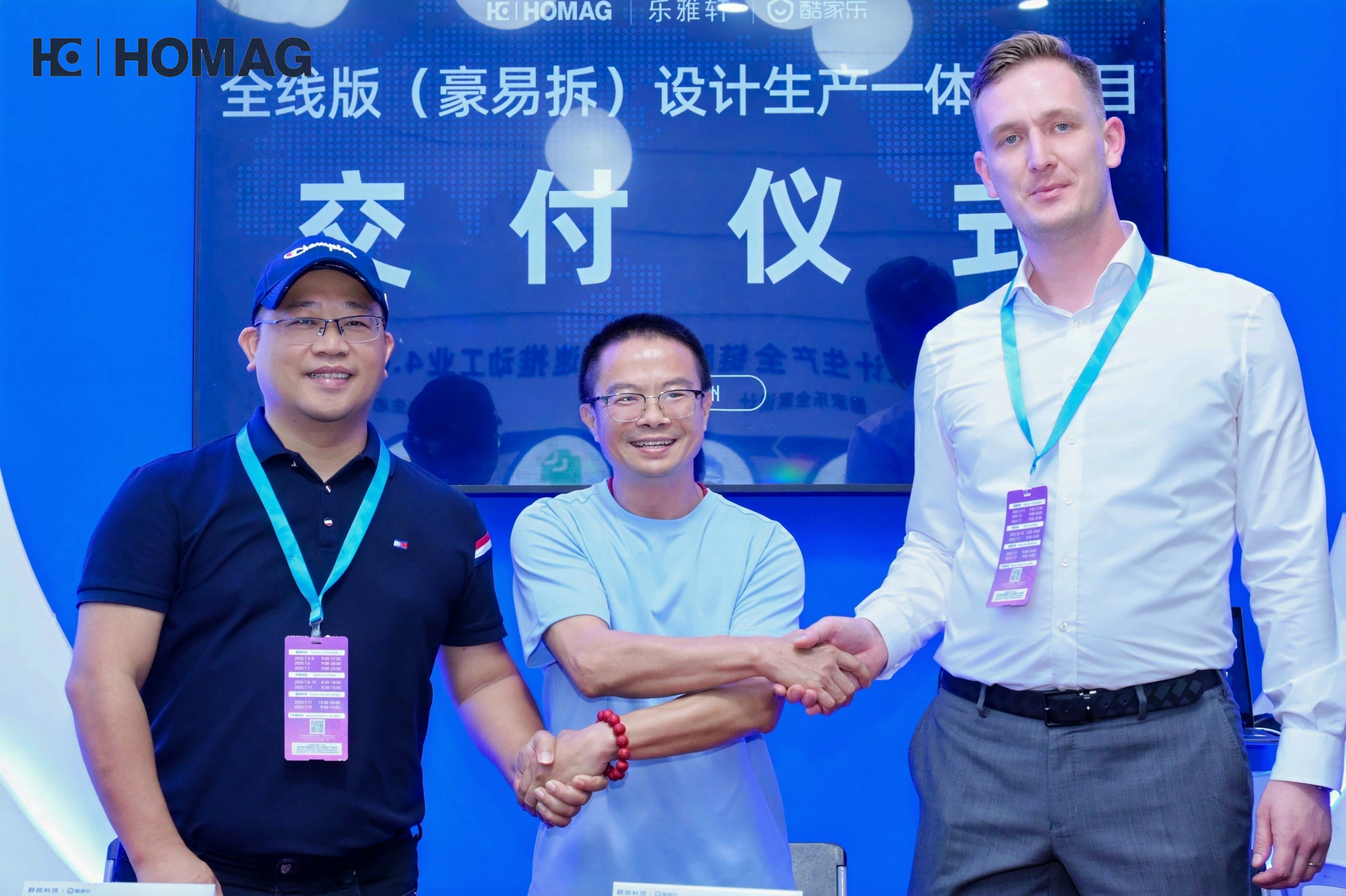

越是在行业中遥遥领先的巨头企业,越会保持“居安思危”的意识,关注未来新趋势,正林也不例外。2021年12月伊始,正林家居便携手豪迈中国、酷家乐共同启动信息化项目,经过筹备-实施-测试-推广-试运行等阶段的推进。项目于2022年正式落地,通过与豪迈中国、酷家乐全线打通,建立了订单系统为第一步的数字化转型,让订单无缝流转,自动拆单,自动报价。

不再需要人工进行二次画图和审核,只要在酷家乐中建好模型,导入豪迈中国HOMAG iX拆单软件后,就可以做到100%精准还原,并且能够做到孔位冲突自动避让,自动检测冲突板件。得益于豪迈中国与酷家乐的无缝对接,目前正林90%以上的订单通过设计生产一体化下单,拆单效率提升120%,订单售后率从9.51% 降至1.63%。

谈及合作缘由,正林家居信息化总监刘文伟这样说道,“与豪迈中国合作,可能是行业内大部分企业的必然选择。”事实上,在确定与豪迈中国的合作之前,正林也应用其他品牌的软件,而最终之所以还是选择了豪迈中国,是因为看中了其在家居数字化转型方面有着丰富的经验,在设计智造一体化项目上更是有着较多成功的案例,可以更好地赋能企业。

积跬步,方可至千里。数字化生产变革不是一朝一夕,智造水平提高也不能一蹴而就,正林为提升柔性化生产水平做出了各种尝试,时下的4.0智能工厂与数智系统,可以看作一个里程碑式的集成。从销售前端到后期生产,正林依托豪迈智能化柔性生产线及设计生产一体化项目,全面实现订单“精准生产,精细管理,精品质造”。