客户案例 | 从板材管理的数字化进阶之路,洞见飞美家具的远见与卓识

客户案例 | 从板材管理的数字化进阶之路,洞见飞美家具的远见与卓识

后疫情时代下,随着家居行业的发展,上游板材生产和定制化营销生产也迎来了蝶变。如何满足更集合个性化与数字化的定制需求,成为众多的板材和定制企业都在努力突破的方向。

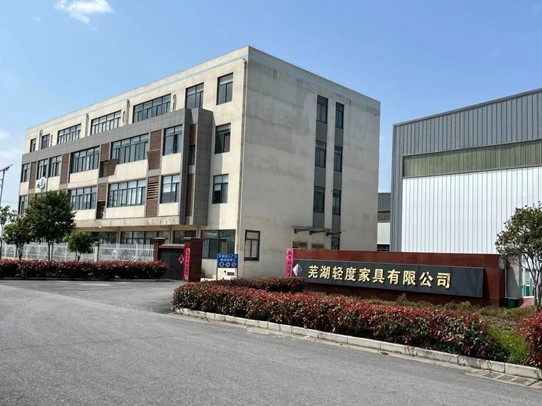

作为北京定制家居的龙头企业,芳华13岁的飞美家具也在积极地进行板材的研发、探索及管理。本期客户案例,豪迈中国带你走进飞美家具,探迹板材管理的数字化进阶之路。

01

深化板材布局

博弈千亿级定制市场

2009年飞美家具在北京创立,致力于为用户提供高端的德国品质板式家具。凭借“环保高”、“花色多”、“定制快”、“品质好”等优势,飞美家具在全屋定制领域跑出新姿态,逐渐成为了叫好又叫座的存在。时至今日,飞美家具全国标准专卖店达100余家。

事实上,绝多数定制家具在板材领域的花色并不丰富,大品牌一般也就几十种,很多小品牌甚至只有十余种。因为每增加一种板材花色,对企业的经济实力、生产制造能力以及管理能力都是挑战。

2009年成立之初,飞美家具可供选择的板材花色还仅仅是单一的柚木色或枫木色,而历经13年的深潜探索,目前其拥有欧洲爱格板、西班牙FINSA、国产露水河三大环保板材品牌,从单色到套色,再到如今的150种花色系统,其体系化的板材花色系统早已形成,既赋予用户极大的选择空间和自由度,又成为其与竞争对手博弈的杀手锏,强化飞美家具在定制领域的话语权。

飞美家具的崛起并非偶然,站在飞美家具之外,我们能看到的只是他们板材产品线的延长与更替;但若站在飞美家具之内,却能看到他们为了用户和市场,所做出的努力和坚守的决心。

02

余料管理系统

板式定制企业的进阶之路

毋庸置疑的是,未来板材的发展将呈现更多的差异性,而高效的余料管理是企业数字化进程中的重要一环。

走进飞美家具工厂中,不难发现150种花色的板材堆积成山,由此产生的余料规模也同样庞大,那么这些板材及其余料是如何被高效管理,从而实现集团价值最大化的,成为产业最感兴趣的问题。

由于所使用的板材花色众多、价格高昂,最贵的一张大板甚至高达2000元,传统的人工管理已不能满足生产需求。2022年,飞美家具引入豪迈中国的iShare生产管理系统,通过余料管理系统及Cut Rite软件的搭配应用,确保每一张板材都能够得到最大程度的使用,高效实现降本增效。

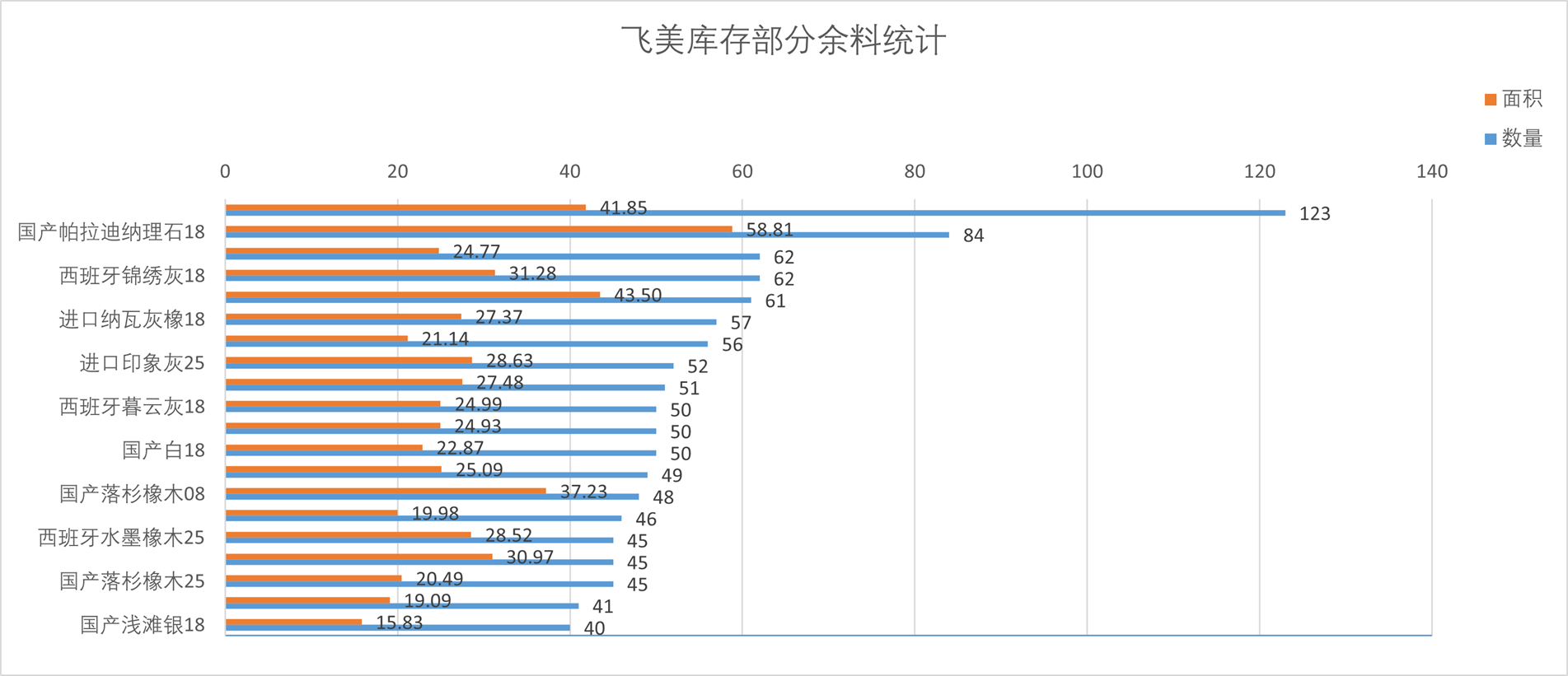

管理者可根据余料管理系统随时掌控余料库存

提高余料盘点效率

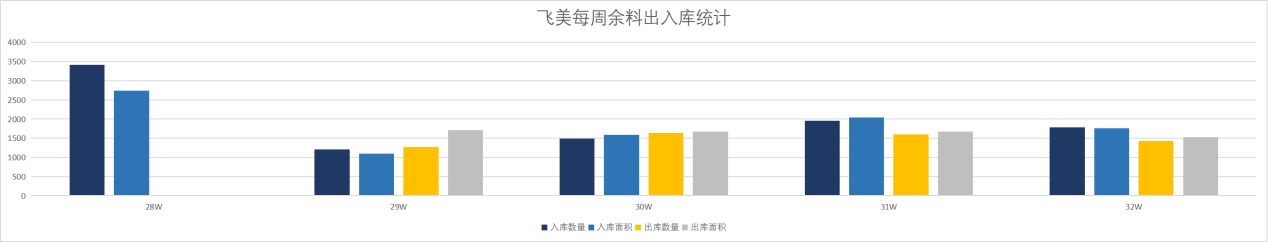

据余料管理系统统计

飞入库余料数有9835块,出库余料数有5957块

出库占比61%

余料产生和使用情况逐渐达至平衡点

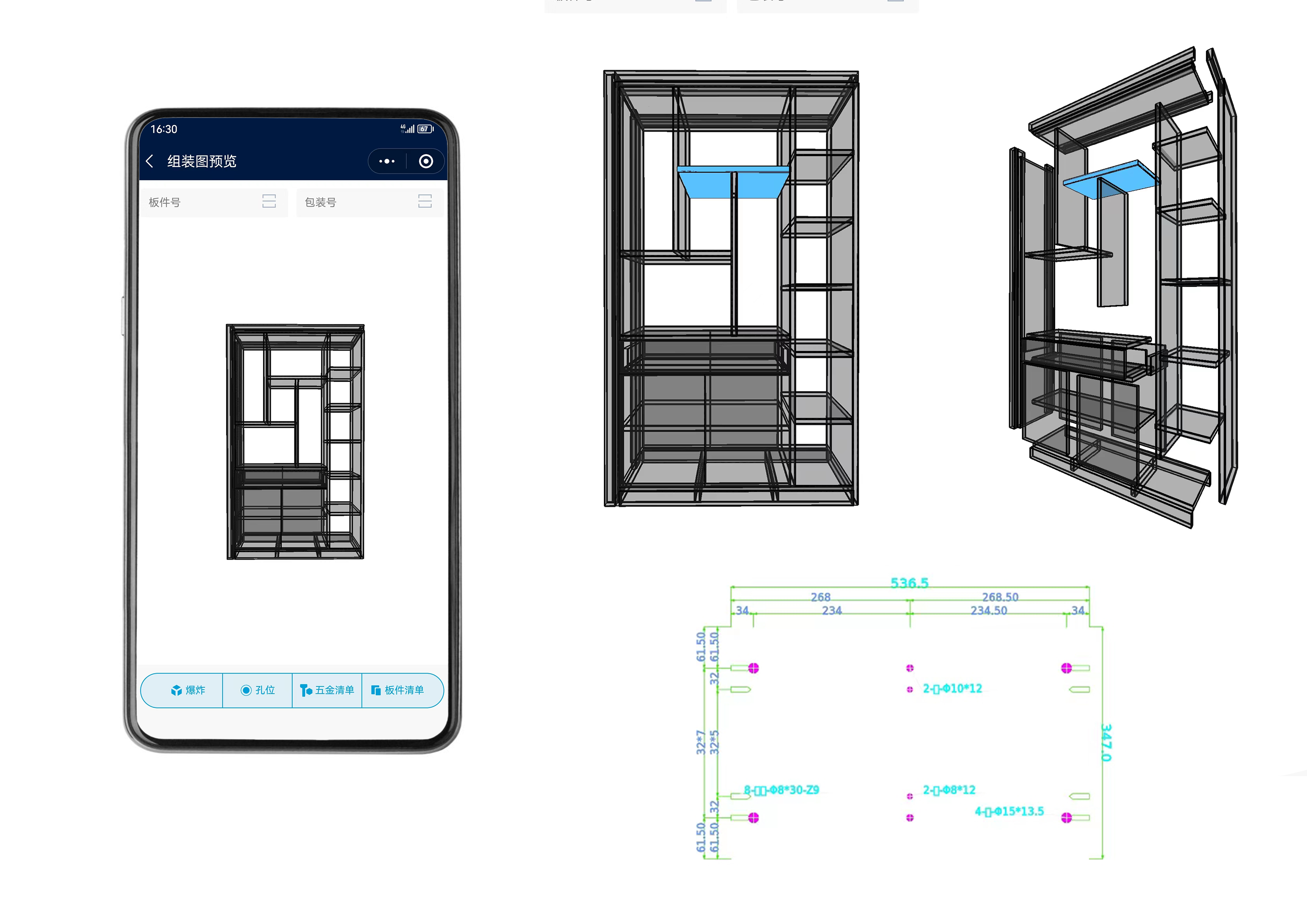

对于板式定制化生产流程而言,余料管理系统带来的变化也是立竿见影的。飞美家具总经理周凯军先生表示,以往人工管理余料,流程长、耗时久、周转慢、精准度差,而余料管理系统可以帮助企业快而精准地匹配到最适合的一块余料,只需通过PAD可以一键直观展现余料的存放位置,余料管理的数字化不仅可以省下大量的人工,更是让余料利用率提升不少。

余料管理系统不仅可嵌套于iShare内

它同时也是FMS系统的增值模块

只需输入材料以及尺寸,系统可匹配最适合的一块余料

值得一提的是,豪迈软件解决方案的每个模块和功能,都可由一个用户需求驱动。正如周凯军在访谈中提及的,豪迈能根据飞美家具的实际余料规模情况,经过因地制宜地灵活调整,为飞美家具提供最适宜的余料管理方案。长期顺应用户需求的创新,为豪迈中国赢得了业内超高的用户采用率。

03

双轮驱动

引领行业进入“智定家”时代

关于周凯军的故事,网上有很多,而曾任职于豪迈,是他最为人熟知的经历。

在豪迈十余年,周凯军深谙数字化工厂是企业精益生产的重要前提,其对数字化的掌控可谓极其老道。对于周凯军而言,工厂端的数字化管理是一种本能,一种无比自然、无比熟练的习惯。

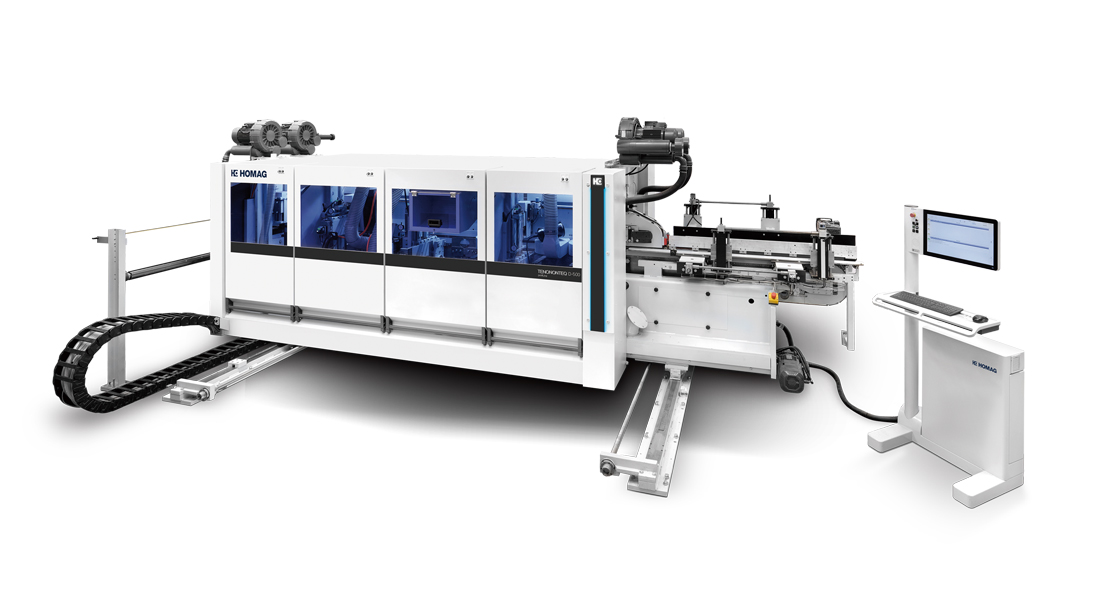

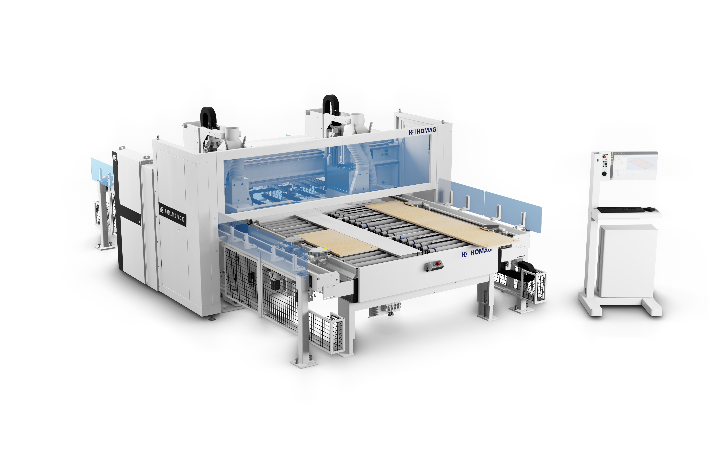

飞美投入650多万引入豪迈数字立体化料仓

原本20人分拣的工作量,现仅需一名操作员即可实现

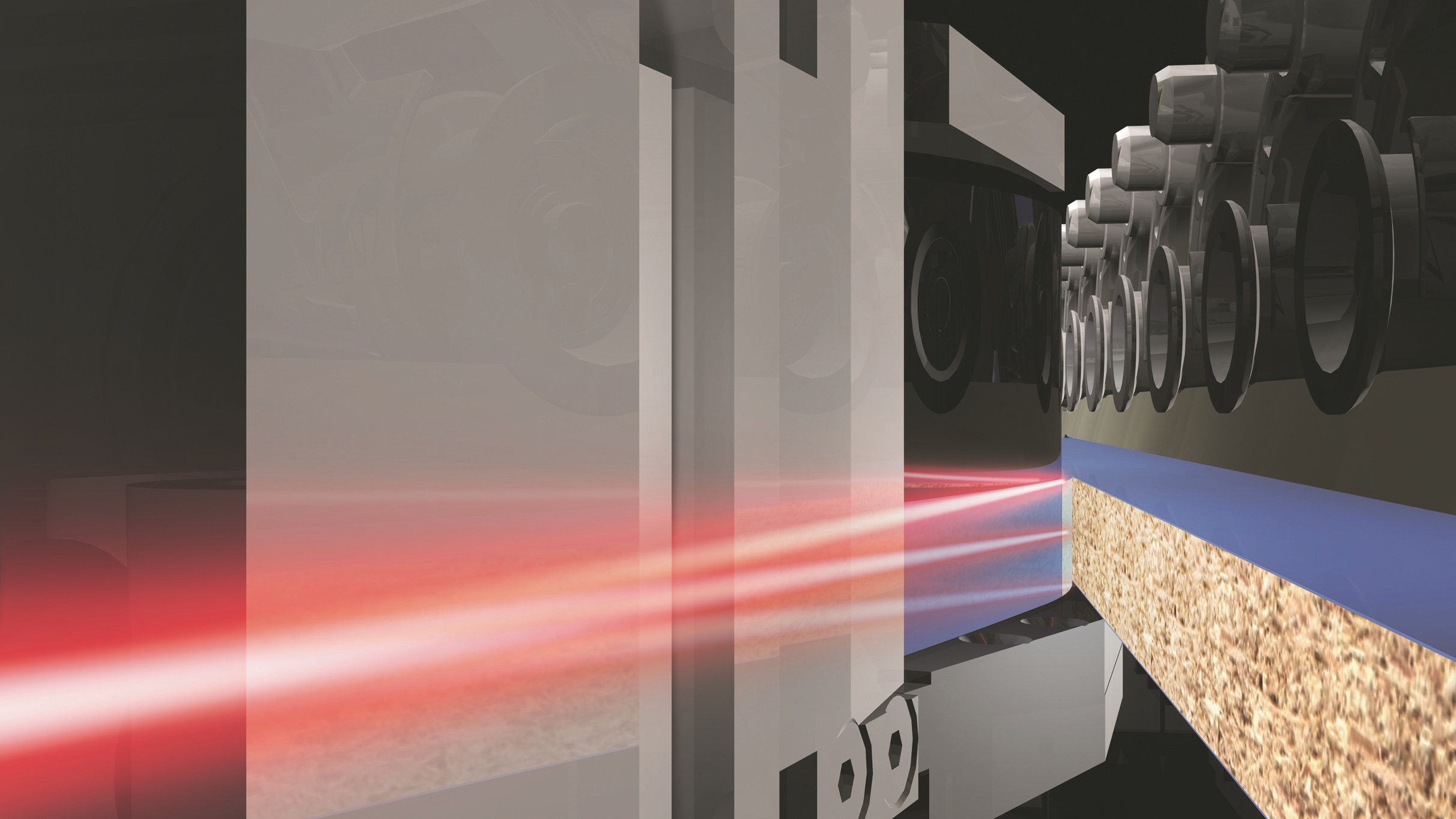

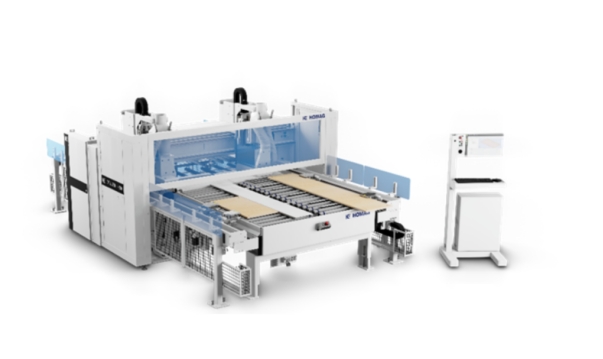

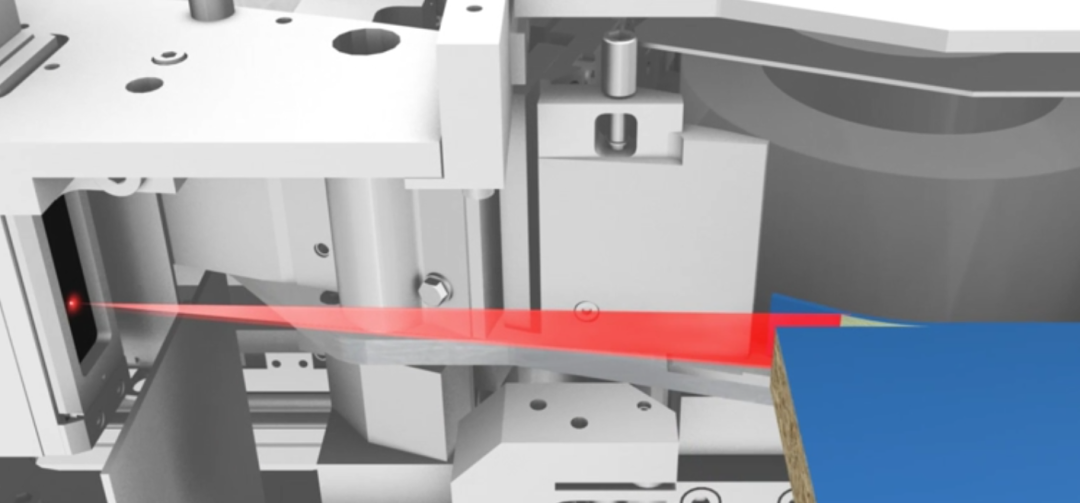

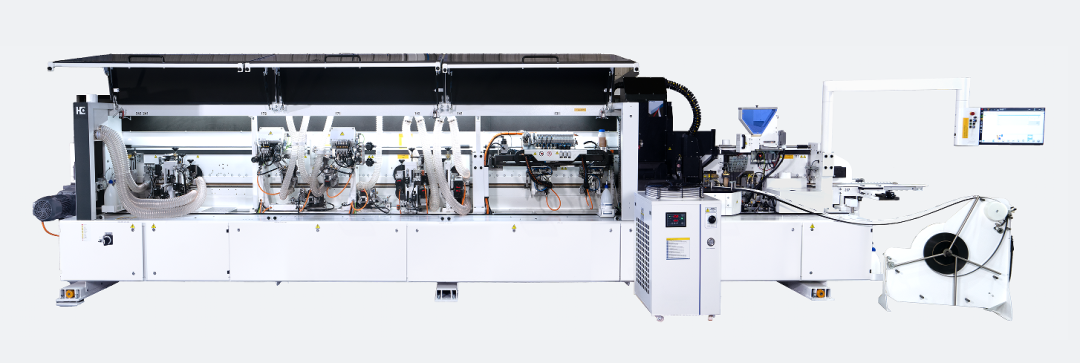

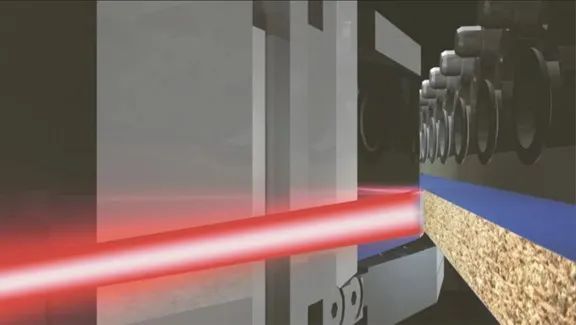

恰恰是基于周凯军对豪迈的了解,飞美家具从2009年建厂开始就引进了豪迈整套数字化生产线,如开料锯、数控中心等等,随着企业的发展,继而又引进豪迈的数字立体化料仓、激光封边机、机器人电子开料锯、后上料电子开料锯等等,通过不断升级和更新生产设备,最大程度地减少了人工依赖,从而提高定制生产的准确性与高效性,飞美家具的生产效率提高30%左右。

经过余料管理方案的梳理后,余料库更为简洁美观

交付能力好、周期快是飞美家具在全屋定制领域游刃有余的仰仗,这同样与软件系统的智能化密不可分。飞美家具前期引进imos系统(HOMAG iX前身),以实现设计拆单一体化,杜绝衔接纰漏,效率大幅提升;后通过CutRite软件与开料设备无缝对接,能按不同的生产场景高效地提供锯切优化方案,降低人工干涉;同时,工厂利用余料管理系统的优化,将传统人工管理转为智能管理系统,使板材最终利用率稳定至92%。

飞美工厂的数字化系统每一次提升都是革命性的,其生产设备以及软件技术水平在国内可谓是首屈一指。而正是因为豪迈中国全套的数字化解决方案提供了基础平台和能力支撑,其高效的转型动能和强大的价值势能,推动了飞美家具打造出国内领先规模的数字化定制工厂,更对产业数字化转型思路有很大的借鉴意义。

飞美家具与豪迈中国的合作,正踏在了当前的产业数字化浪潮上,未来双方将继续深入合作层次,不断突破业务领域,共同看到飞美家具可期的未来。