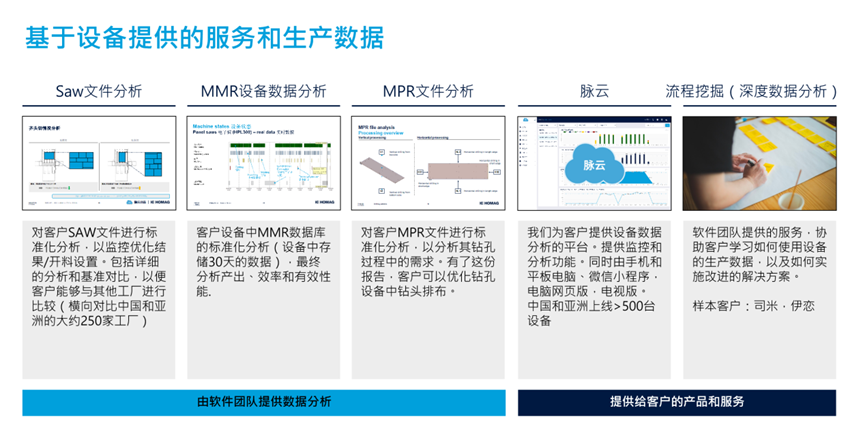

互联单元方案:规模从小到大可调整的解决方案

适用于手工业和中型企业的解决方案。

HOMAG 将在 LIGNA 展会上向中型木材加工企业展示可以模块化扩展的加工单元。每个单元本身就已构成理想的高效板材加工解决方案-通过首次在 HOLZ-HANDWERK 2018 展会上推介的无人驾驶运输机器人 (TRANSBOT) 将各个单元互联在一起。上位控制器接管生产控制系统 ControllerMES。最后观众们可以看到一种完全自主并且自动工作的、可针对客户要求调整的、用于批量生产的生产方案-从下料直至包装完毕的家具。

当今的企业面临着不同的挑战

如何减少订单处理工作量?

迄今为止首先要在企业中对专营店拿到的客户订单进行技术交底,然后在内部软件系统中录入订单。现在的批量变得越来越小,这就要求更加灵活的生产方案。如何才能以更有效、更快速的方式生产客户要求的独特产品?

如何应对高昂的人工费和专业人才缺口?

如何应对愈演愈烈的市场整合所引起的高度竞争压力和成本压力?

具体看起来如何,观众们可在汉诺威现场体验-将会推介一种入门工业化生产并且适合于中型企业的全新综合单元方案

“为您打造的各个互联单元解决方案”

完全互联。

在 LIGNA 展会上将以下应用程序用于手工业和中型企业的互联解决方案中

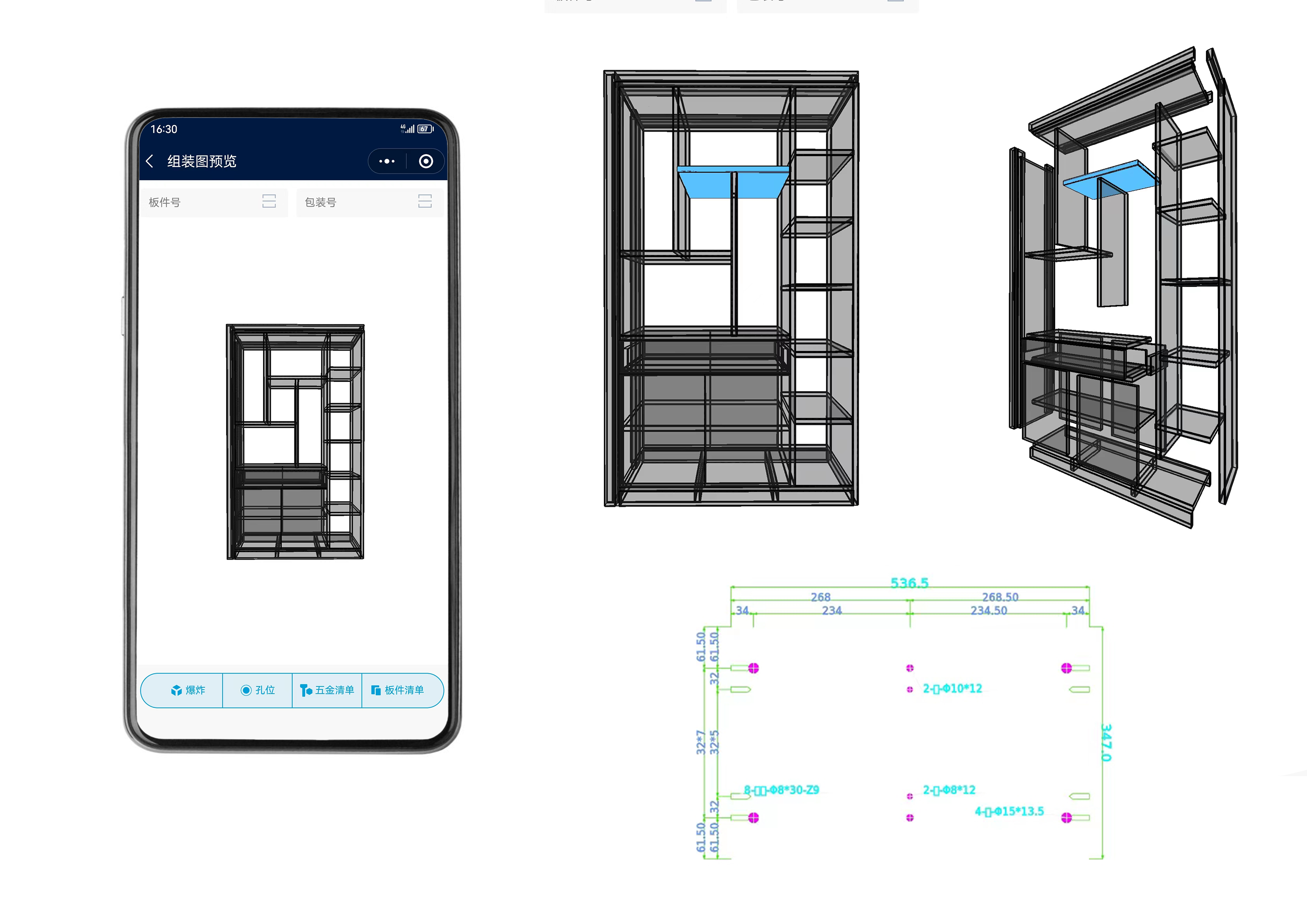

Configurator3D & Designer 3D

Configurator3D 使得用户能够迅速可靠地录入订单。此时可生成销售和批准资料的逼真视图。其它可视化选项(从视图图纸或者阴影模式下的 3D 透视图直至逼真的效果图)还有助于以最佳方式规划新的家具:复杂性和多样性变得可控,并且减少了特殊零件。可以从 3D 产品配置器自动生成展开的零件清单和 CNC 数据。

与销售点 (Point of Sale) 的解决方案 Designer3D 相结合,即可产生完美的直销解决方案。聚焦:客户。采用直观操作方式,从规划、效果图直至报价全程支持专业顾问。无缝整合到 Configurator3D之中就可以全面利用数据,从销售点一直到生产部门。

“控制中心”:生产控制系统 ControllerMES

下料单元、封边单元、钻孔单元、包装单元和无人驾驶运输机器人 (TRANSBOTs):谁在这里接管上位控制器?答案:生产控制系统 ControllerMES.该模块化系统支持各加工单元的流程,并且完美协调人机之间的相互配合。高效设计生产流程、用于批量-1-生产的极佳数据质量和绝对的数据透明度是实现互联的重点所在。

此时 ControllerMES 能以最佳方式支持各个生产流程 — 从 Configurator3D

直接采用和优化生产数据、自动形成生产批次并且精确规划生产、直至定义物料流以及无人驾驶运输系统的运输路径。

下料优化系统 "intelliDivide"

操作员将其订单载入到下料优化系统 intelliDivide 之中,这是一种可以通过生态系统 tapio 加以利用的按需软件 (Software-on-Demand)。该软件可为裁板锯或者套排机创建排料图,可根据各种不同的条件(较少边角料、较短运行时间或者便于搬运材料)优化边角料,并且生成各种各样的排料图以供选择。这样用户就能以一目了然并且可精确计算的价格实现一流的下料结果。优点:节省时间、材料和资源。

刀具管理器和材料管理器

如何更高效地管理刀具和材料并且避免错误?全新的刀具管理器和材料管理器就能做到。两者均基于生态系统 tapio。

刀具管理器 (toolManager): 在不久的将来就能利用刀具管理器以条理分明的方式管理企业的所有刀具、调取相关信息或者直接加载到相应的机床。HOMAG 将在 LIGNA 展会上从裁板锯的锯片管理开始。各家制造商已经为此保存了其锯片的不同数据(例如类型和几何尺寸,转速或者材料限制)。用户可使用其智能手机或者平板电脑扫描输入刀具上的条形码,获得信息并且(如果裁板锯已连接到 tapio)也可以直接传输给机床。结果:不再需要长时间搜索数据,手动输入明显较少,因此错误较少。与材料管理器配合使用,就可以参考所加工的材料记录磨锐循环之间的裁切米数。

材料管理器: 在这里保存了材料类别极其特性(例如无贴面刨花板、

Alucobond、轻质板),还有关于常见密度和平均重量的一般信息。用户可以将其管理的板材归入这些类别。

intelliStack:根据“俄罗斯方块原理”形成和取出“杂乱”堆垛

为了与生产流程分开,在木材加工行业经常使用堆垛。以往的自动化系统受限于品种单纯或者直线排列的堆垛。intelliStack 现在也可以根据“俄罗斯方块原理”形成和取出“杂乱”堆垛。此时可以适当形成堆垛,使得尽可能多的裁片可以放入一个平面(跺层)之中。这样可减小堆垛高度,减少必要的堆垛输送机数量,还可保证必要的堆垛稳定性。使用无人驾驶运输系统就能为这种物流方式创造极好的基础。

MachineBoard:tapio 的 App,用于总览所有连接的机床

各个互联单元中的所有机床均利用生态系统 tapio 相连,并且可以通过 App MachineBoard 看见。用户能很方便地总览所有机床,也包括不同制造商的机床。该 App 能实时显示机床数据和状态,并且可在机床需要操作员的时候发出推送通知。此外,该 App 还可提供当前故障、警告和操作的列表,包括下次操作之前剩余的时间。对操作员的好处:始终在正确的时间出现在机床旁,并且能更加灵活地处理其日常工作。

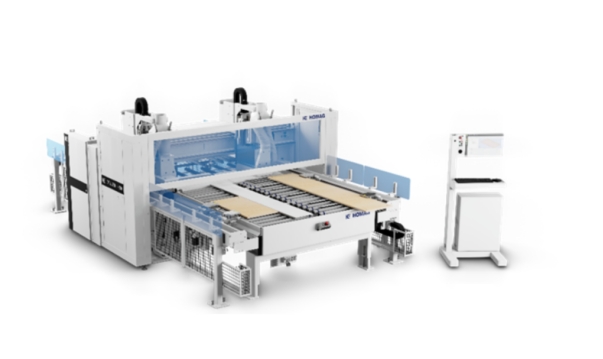

无人驾驶运输系统 TRANSBOT:独立单元的先进互联方式

TRANSBOT 将在 LIGNA 展会上接管下料、封边、CNC 加工和包装之间的物流连接。自主行驶的运输机器人可在室内自由穿行,不需要轨道或者磁条之类的机械辅助工具 — 这就使其能够非常灵活地处理物流任务。

当材料在某一道生产步骤中完成加工后,就将其堆放在(台状结构)托盘上。在 LIGNA 展会上将通过整合到相应加工单元中的各种机器人接管该码垛程序。在形成堆垛后,TRANSBOT 就会移动到托盘下方,将其抬起并且输送堆垛离开与加工单元相连的传送工位。接着将堆垛直接送往下一道加工步骤或者送往缓冲区。该缓冲区能平衡各个加工单元的不同循环速率。在总计 8 个可以自由选择的工位上(其中每个均可单独存取)可以放下空托盘,或者将满托盘临时存放在等待位置中,直至再次请求材料。这样就能保证加工中心的连续供料和高增加值。

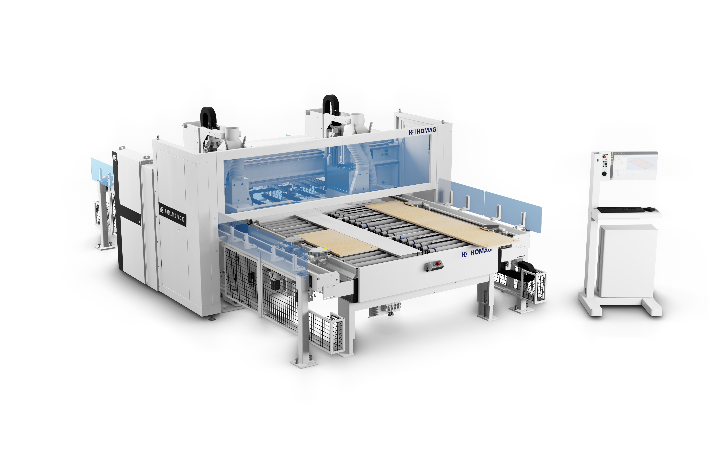

下料:SAWTEQ B-300 flexTec 与机器人搬运和 TRANSBOT 传送工位

不论在裁板锯上处理哪一个排料图 — 机器人都知道该做什么。给裁板锯提供板材进行纵切。接着转动板条并且重新提供给裁板锯,使其能够完成所有横切和续切。成品裁片全自动获得标签,机器人根据最优排列的码垛样式将其堆放在托盘上。即使在这里 intelliStack(参见第 5 项)也可以根据“俄罗斯方块原理”形成和取出“杂乱”堆垛。此时可以适当形成堆垛,使得尽可能多的裁片可以放入一个平面(跺层)之中。这样能减小堆垛高度,并且保证很高的堆垛稳定性。

当形成板垛的时候,通过所连接的输送段将其输送到传送工位。接着 TRANSBOT 领取堆垛,并且将其运送到下一个加工单元或者堆垛站。结果就能在很小的区域实现完全互联的下料。

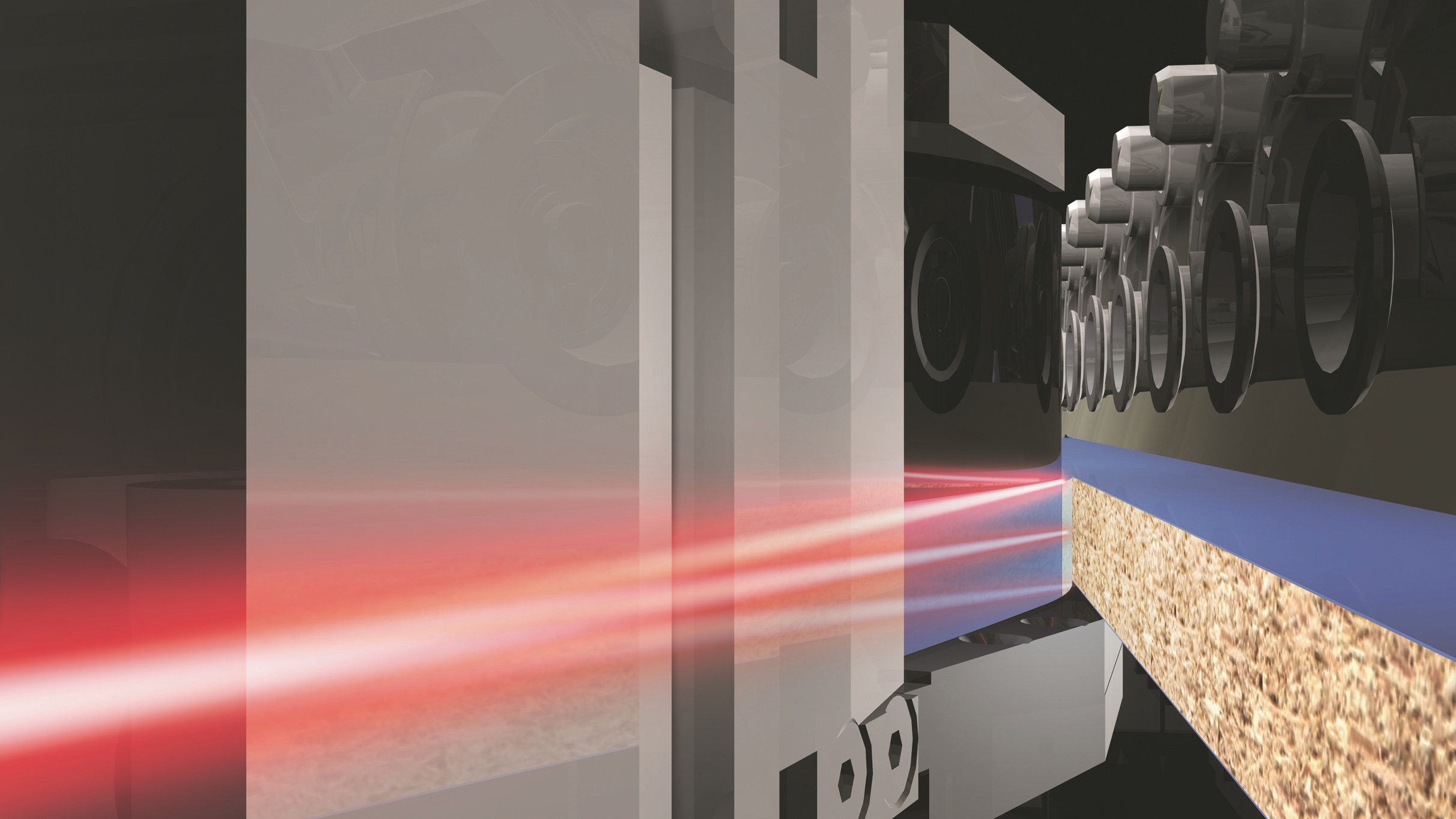

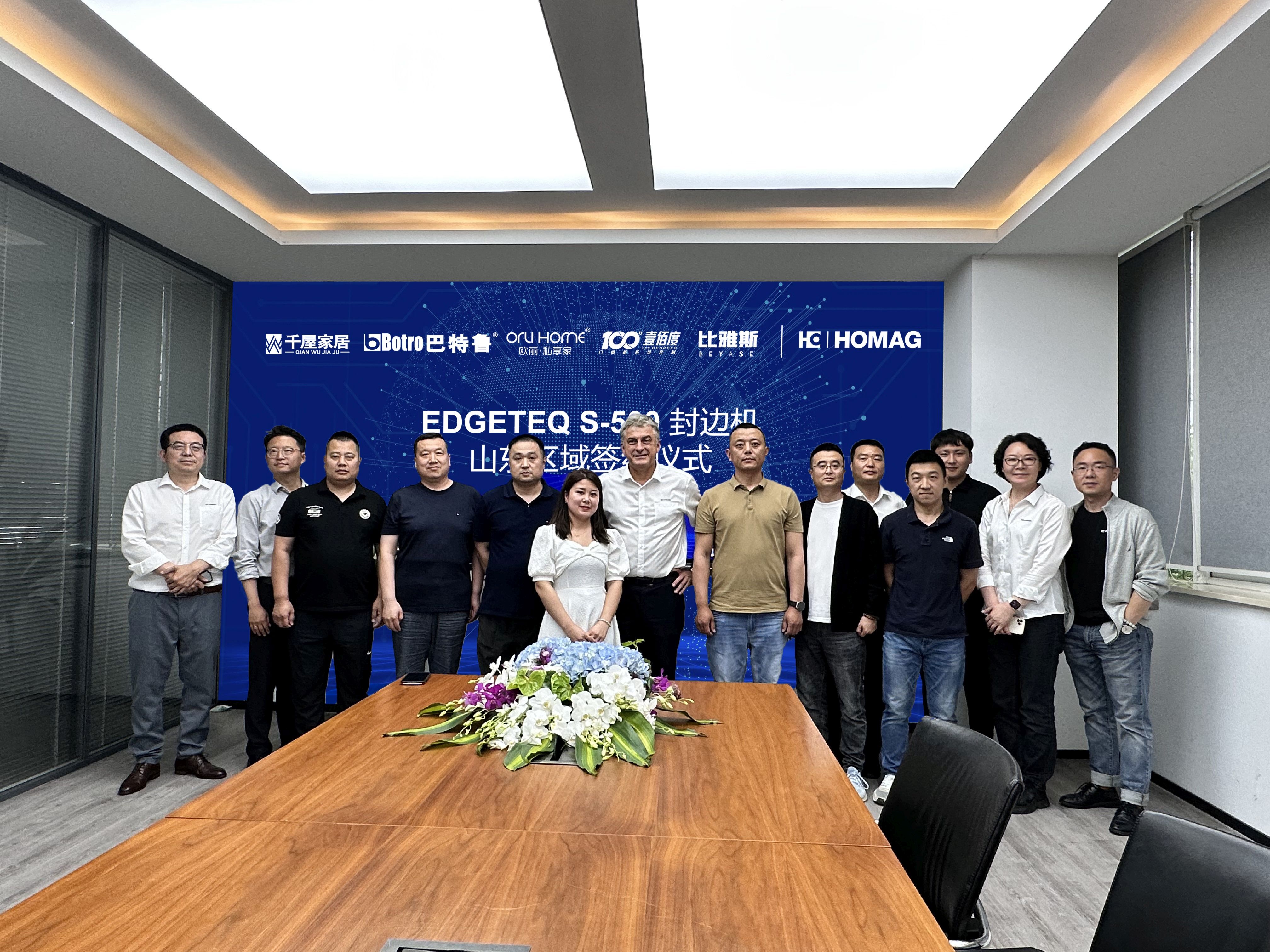

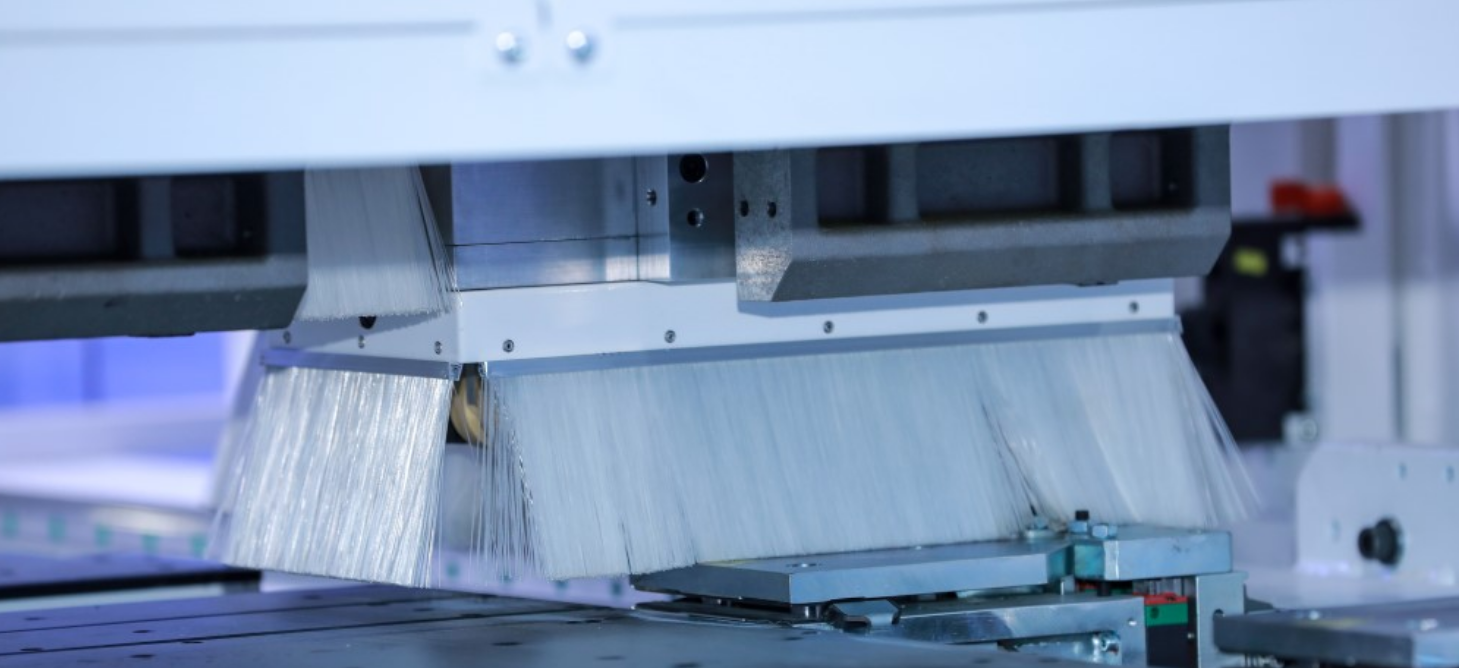

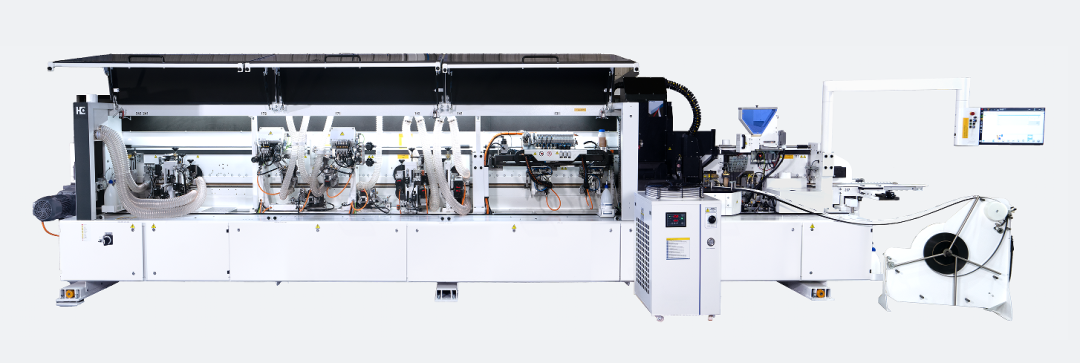

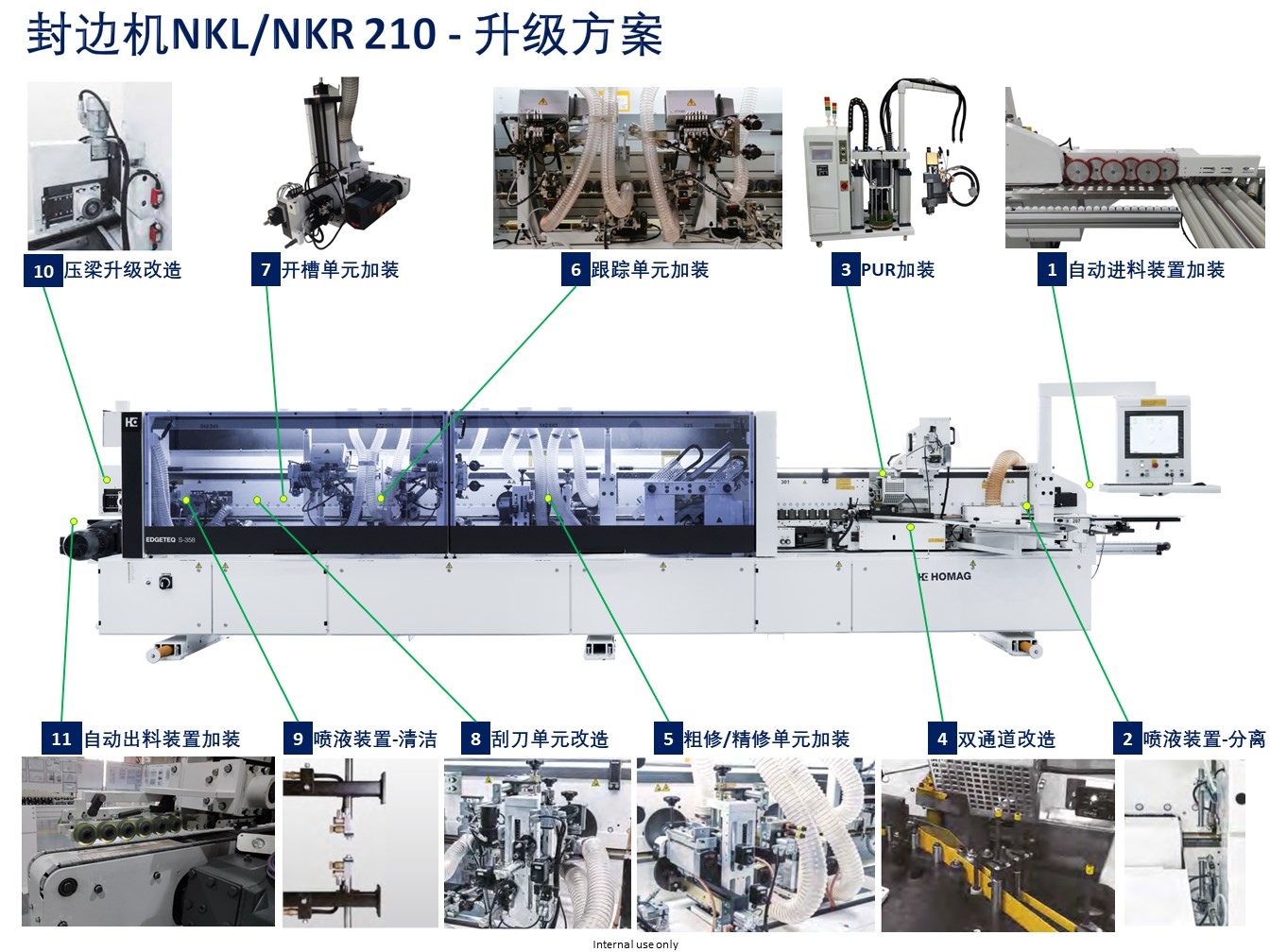

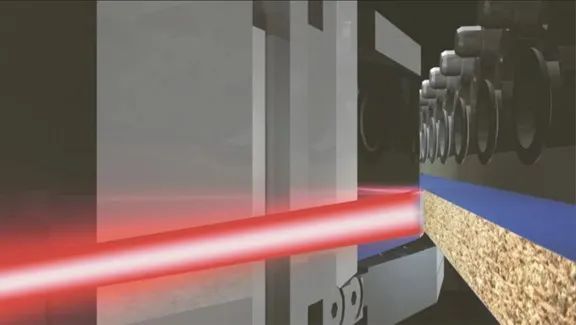

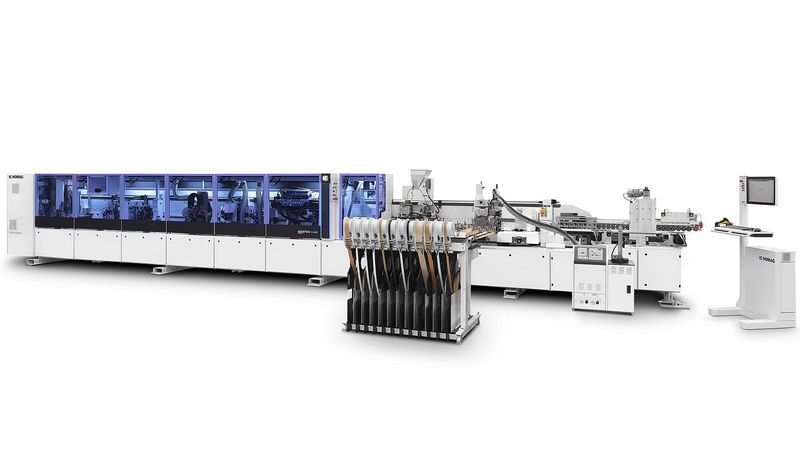

封边:EDGETEQ S-500 profiLine 与 2 个 FEEDBOT E-500 和 TRANSBOT

封边机 EDGETEQ S-500 profiLine 在封边单元中与两个机器人和无人驾驶运输系统配合全自动工作。机器人与 TRANSBOT 共同承担裁片搬运,操作员仅需在封边条储料器上更换封边带时进行干预。

EDGETEQ 在工件封边过程中发挥其强项,自动化系统则保证在适当的时刻提供用于封边的正确材料。为此将上料机器人安置在封边条的进料段上,该机器人负责从分类堆垛接收待封边的工件,并且将其依次放在供料系统上。第二个机器人安置在封边机的出料段上,该机器人在那里取出加工好的裁片,并且以下次封边条通过的分类排序形成堆垛。再次在 intelliStack(参见第 5 项)的支持下在(台状结构)托盘上形成堆垛,并且由其中一个 TRANSBOT 将其重新输送到上料机器人的封边条进料段。反复进行该操作,直至工件完成封边。

封边单元可以灵活安排每一种运行模式。视要求和性能需要而定,可以通过无人驾驶运输系统 TRANSBOT 以可变的互联方式,通过整合一个或者两个机器人将 EDGETEQ 从单机版扩展成为全自动的解决方案。

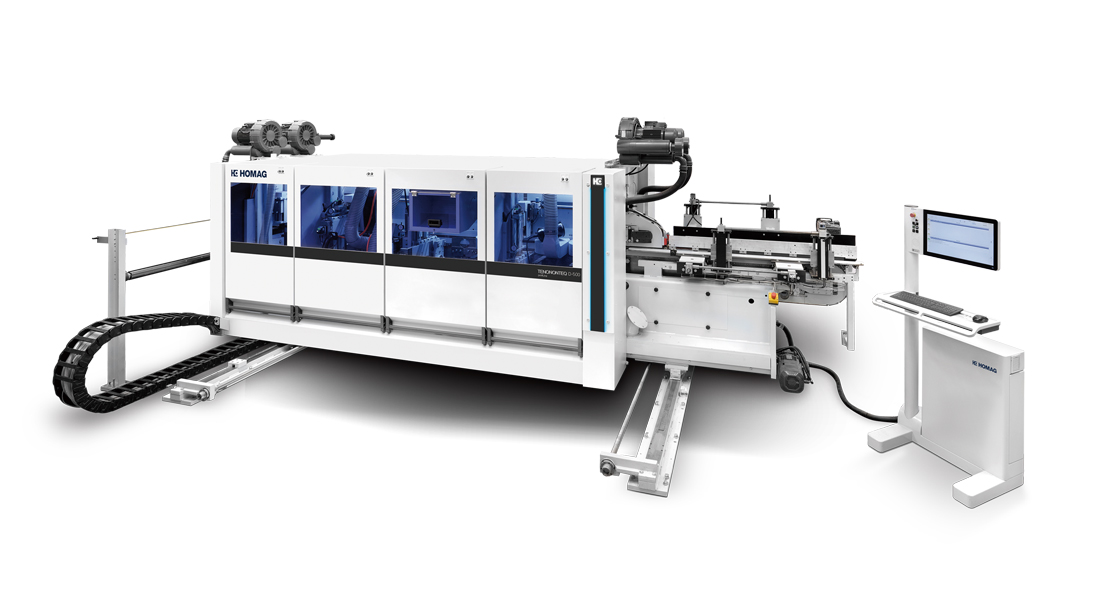

CNC 加工:两个 DRILLTEQ V-200 和一个机器人 FEEDBOT D-200

立式 CNC 加工中心 DRILLTEQ V-200 承担全部骨架加工,包括钻孔、铣削和开槽。HOMAG 将在 LIGNA 展会上首次配合机器人自动化系统展示这种全能产品。机器人 FEEDBOT D-200 将在展会现场同时给两个 DRILLTEQ V-200 供应裁片,使得加工中心成为自动化的 CNC 单元。

HOMAG 将利用该解决方案展示如何通过自动化提升手动操作机床增加值的另一种变体方案。无人驾驶机器人 TRANSBOT 也可在这里承担将材料送入 CNC 加工单元中的任务。这些物流辅助工具可将材料堆垛从封边单元、或者根据需要从缓冲区直接送入安装在两个垂直钻孔机之间的机器人的存取区域中。

与下料和封边单元一样,这里也有一个机器人,一旦装满的托盘到位,就会给加工机床供应材料。由于该机器人必须给两个机床供料,因此要从堆垛一个接一个地取出裁片,并且在正确的时间将其放入到两个垂直钻孔机中进行加工。当加工结束后,机器人将每一个裁片放在整合到单元中的辊道上,并且继续输送到包装单元。

包装:包装区域中的人机互动

直接通过辊道将加工完毕的裁片从 CNC 机床输送到包装单元的分拣装置中。通过扫描器读出与每个裁片相关的数据,观众现在可首次在设备上看到。

在这里要用到机床操作员。他将工件放入台车中由 ControllerMES 定义的位置上。操作员可在显示器上看到究竟在哪里。生产控制系统从下料开始就已“知道”哪一个裁片稍后在台车中的哪个地方。40 个裁片可放入到在包装单元中准备好的三个台车的其中一个台车之中。在这里也是无人驾驶运输系统 TRANSBOT 负责将台车从分拣装置运送到纸箱裁切机。当台车装满材料的时候,操作员启动运输订单,TRANSBOT 将装满的台车提供给该生产单元中的最后一道加工步骤(包装)。一旦操作员扫描台车,纸箱裁切机就会自动开始切割适用于家具部件的包装。在包装操作员忙于将家具部件按照样式放入包装中的过程中,有一个台车已经重新为分拣操作员准备就绪。

机器人 FEEDBOT D-200 同时给两个立式 CNC 加工中心

Configurator3D 生成销售和批准资料的逼真视图。与 Designer3D 相结合产生完美的直销解决方案

生产控制系统 ControllerMES 接管上位控制器

操作员可以将裁片从数字订单文件夹中直接传输至裁切优化系统 intelliDivide

操作员利用 intelliDivide 为裁板锯或者套排机创建排料图

根据“俄罗斯方块原理”码垛时适当形成堆垛,使得尽可能多的裁片可以放入一个平面(跺层)之中

MachineBoard 可总览所有机床,也包括不同制造商的机床

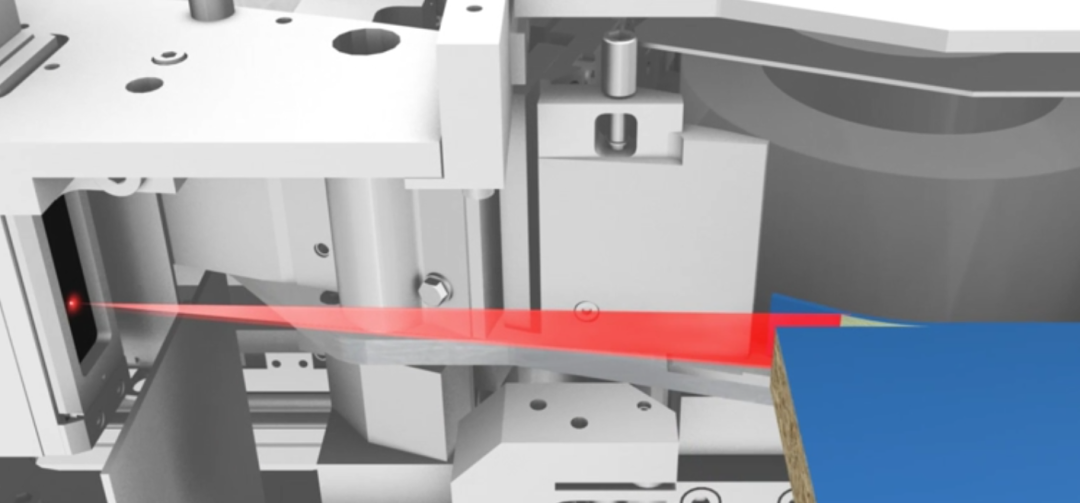

每个 TRANSBOT 均可通过为导航而安装的激光扫描器来检测行驶路径上的人和物体,以确保持续运行过程中的安全。

封边机 EDGETEQ S-500 profiLine 在工件封边过程中发挥其强项,自动化系统则在 LIGNA 展会上保证在适当的时刻提供用于封边的正确材料。

纸箱裁切机 PAQTEQ C-250 / Instant-Packing:定制每一个纸箱。